|

Der

Hydrokompressorenturm am "Knesebecker Schacht"

Das

Grundner Bergbaumuseum war das einzige Bergbaumuseum, das bis vor kurzem

noch auf dem Gelände eines fördernden Bergwerks eingerichtet

war. 1992 wurden die Arbeiten zur Stillegung durchgeführt. Das

Grundner Bergbaumuseum war das einzige Bergbaumuseum, das bis vor kurzem

noch auf dem Gelände eines fördernden Bergwerks eingerichtet

war. 1992 wurden die Arbeiten zur Stillegung durchgeführt.

Das

Bergbaumuseum auf dem Gelände des Knesebeck Schachtes erinnert an

den über viele Jahrhunderte in der Bergstadt Bad Grund umgehenden

Bergbau. Einst wurden zink-, blei- und silberhaltige Erze aus der Grube

"Hilfe Gottes" gefördert. Das Wahrzeichen des Grundner Bergbaumuseums

mit der Schau "Rohstoffquelle Harz" im "Atrium" ist der 47 m hohe stählerne

Hydrokompressorenturm, ein weltweit einmaliges Beispiel für diese

bergmännische Technik. Der Hydrokompressorenturm steht unter Denkmalschutz

und soll erinnern an technisches Können und bergmännischen Erfindergeist

im Harz und in Deutschland. Das

Bergbaumuseum auf dem Gelände des Knesebeck Schachtes erinnert an

den über viele Jahrhunderte in der Bergstadt Bad Grund umgehenden

Bergbau. Einst wurden zink-, blei- und silberhaltige Erze aus der Grube

"Hilfe Gottes" gefördert. Das Wahrzeichen des Grundner Bergbaumuseums

mit der Schau "Rohstoffquelle Harz" im "Atrium" ist der 47 m hohe stählerne

Hydrokompressorenturm, ein weltweit einmaliges Beispiel für diese

bergmännische Technik. Der Hydrokompressorenturm steht unter Denkmalschutz

und soll erinnern an technisches Können und bergmännischen Erfindergeist

im Harz und in Deutschland.

Außerdem

sind zu besichtigen u.a. die große Fördermaschine, die über

ein Stahlseil den Förderkorb mit Bergleuten oder Loren hinab oder

hinauf bis 499 m Tiefe beförderte. Weiter sind zu sehen zahlreiche

Exponate aus dem früheren und modernen Bergbau wie Schaufellader und

die verschiedenen Arten der Abbautechnik. (kip) Außerdem

sind zu besichtigen u.a. die große Fördermaschine, die über

ein Stahlseil den Förderkorb mit Bergleuten oder Loren hinab oder

hinauf bis 499 m Tiefe beförderte. Weiter sind zu sehen zahlreiche

Exponate aus dem früheren und modernen Bergbau wie Schaufellader und

die verschiedenen Arten der Abbautechnik. (kip)

Druckluft für

die Grube Hilfe Gottes

Druckluft

hat in der Entwicklung der Technik stets eine besondere Rolle gespielt.

Im Bergbau machte erst der Einsatz von Belüftungssystemen, die mit

Druckluft gespeist wurden, den umfassenden Untertage-Abbau von Bodenschätzen

möglich. Die Gewinnung der Erze und Mineralien stellte schon immer

hohe Anforderungen an die Techniken des Gesteinsbohrens. Erst ab Mitte

des 19. Jahrhunderts kamen Maschinen zum Bohren von Sprenglöchern

zur Anwendung. Druckluft

hat in der Entwicklung der Technik stets eine besondere Rolle gespielt.

Im Bergbau machte erst der Einsatz von Belüftungssystemen, die mit

Druckluft gespeist wurden, den umfassenden Untertage-Abbau von Bodenschätzen

möglich. Die Gewinnung der Erze und Mineralien stellte schon immer

hohe Anforderungen an die Techniken des Gesteinsbohrens. Erst ab Mitte

des 19. Jahrhunderts kamen Maschinen zum Bohren von Sprenglöchern

zur Anwendung.

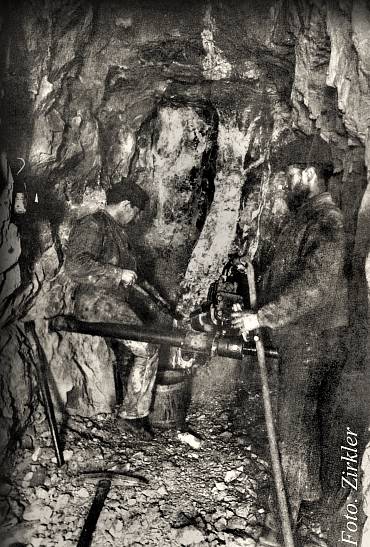

Auch

in der Grube Hilfe Gottes in Bad Grund kamen daraufhin druckluftgetriebene

Werkzeuge zum Einsatz. Das Druckluftbohren übernahm somit das bis

dahin allein praktizierte "Bohren von Hand": Ein für die Produktionssteigerung

wichtiger Modernisierungsschritt. Auch

in der Grube Hilfe Gottes in Bad Grund kamen daraufhin druckluftgetriebene

Werkzeuge zum Einsatz. Das Druckluftbohren übernahm somit das bis

dahin allein praktizierte "Bohren von Hand": Ein für die Produktionssteigerung

wichtiger Modernisierungsschritt. |

|

Zur

Erzeugung von Druckluft wurde 1893 eine erste Hydrokompressoranlage

im Hilfe-Gotteser Schacht auf der 4. Sohle installiert. Im Jahre 1895 konnte

eine zweite Anlage auf der benachbarten Grube Bergwerkswohlfahrt (Medingschacht)

in Betrieb genommen werden. Weitere Anlagen folgten im gesamten Oberharz.

Obwohl schon bald durch weitere Automatisierung des Abbaus verstärkt

Elektro-Kolbenkompressoren zum Einsatz kamen, wurden die Hydrokompressoren

dennoch bis zum Betriebsende der jeweiligen Schächte weiter benutzt.

Als letzter Hydrokompressor wurde im Erzbergwerk Grund die Anlage im Wiemannsbucht-Schacht

nach nahezu 100-jährigem Einsatz außer Betrieb gesetzt. Hier

wurden bis 1988 350 m³/h Druckluft erzeugt. Zur

Erzeugung von Druckluft wurde 1893 eine erste Hydrokompressoranlage

im Hilfe-Gotteser Schacht auf der 4. Sohle installiert. Im Jahre 1895 konnte

eine zweite Anlage auf der benachbarten Grube Bergwerkswohlfahrt (Medingschacht)

in Betrieb genommen werden. Weitere Anlagen folgten im gesamten Oberharz.

Obwohl schon bald durch weitere Automatisierung des Abbaus verstärkt

Elektro-Kolbenkompressoren zum Einsatz kamen, wurden die Hydrokompressoren

dennoch bis zum Betriebsende der jeweiligen Schächte weiter benutzt.

Als letzter Hydrokompressor wurde im Erzbergwerk Grund die Anlage im Wiemannsbucht-Schacht

nach nahezu 100-jährigem Einsatz außer Betrieb gesetzt. Hier

wurden bis 1988 350 m³/h Druckluft erzeugt.

Es

war die letzte funktionsfähige Hydrokompressorenanlage

im Harz und im deutschen Bergbau überhaupt. Es

war die letzte funktionsfähige Hydrokompressorenanlage

im Harz und im deutschen Bergbau überhaupt. |

|

Die Technik:

Der

Hydrokompressor arbeitet nach dem Prinzip einer kommunizierenden Röhre.

Die Drucklufterzeugung erfolgt hierbei durch Wasserdruck (hydraulisch).

Der Wasserdruck wird unmittelbar ohne weitere Kraftübertragung zur

Kompression der Druckluft eingesetzt. Der

Hydrokompressor arbeitet nach dem Prinzip einer kommunizierenden Röhre.

Die Drucklufterzeugung erfolgt hierbei durch Wasserdruck (hydraulisch).

Der Wasserdruck wird unmittelbar ohne weitere Kraftübertragung zur

Kompression der Druckluft eingesetzt.

Ein

Hydrokompressor besteht aus einem Wasser-Fallrohr, einem Steigrohr und

einem Drucktank, dem sog. Luftabscheider, am tiefsten Punkt der Rohrleitung.

Die Fallleitung ist mit einem offenen Saugkopf zum Ansaugen von Luft ausgestattet.

Durch den beim Hinunterfallen des Wassers entstehenden Unterdruck im Rohr

wird Luft angesaugt und mit in die Tiefe gerissen. Durch das permanente

Nachfallen eines Luft-Wassergemisches ist es der Luft nicht möglich,

wieder im Fallrohr aufzusteigen. Ein

Hydrokompressor besteht aus einem Wasser-Fallrohr, einem Steigrohr und

einem Drucktank, dem sog. Luftabscheider, am tiefsten Punkt der Rohrleitung.

Die Fallleitung ist mit einem offenen Saugkopf zum Ansaugen von Luft ausgestattet.

Durch den beim Hinunterfallen des Wassers entstehenden Unterdruck im Rohr

wird Luft angesaugt und mit in die Tiefe gerissen. Durch das permanente

Nachfallen eines Luft-Wassergemisches ist es der Luft nicht möglich,

wieder im Fallrohr aufzusteigen.

Am

tiefsten Punkt des Systems befindet sich der Luftabscheider. Erst hier

trennt sich die Luft wieder vom Wasser, kann aber nicht entweichen und

steht sofort als Druckluft zur Verfügung.

Der

Höhenunterschied zwischen dem Saugkopf und der Wasseraustrittsöffnung

der Steigleitung entspricht dem nutzbaren Wassergefälle. Die Höhe

des Drucks, der auf der eingeschlossenen Luft lastet, wird bestimmt durch

die Höhe der Wassersäule in der Steigleitung. Siehe

auch Hydrokompressorenanlage Der

Höhenunterschied zwischen dem Saugkopf und der Wasseraustrittsöffnung

der Steigleitung entspricht dem nutzbaren Wassergefälle. Die Höhe

des Drucks, der auf der eingeschlossenen Luft lastet, wird bestimmt durch

die Höhe der Wassersäule in der Steigleitung. Siehe

auch Hydrokompressorenanlage |

|

| Fotos:

Der Hydrokompressorenturm am Knesebeck-Schacht - Ansicht von verschiedenen

Seiten sowie mit Kompressorenhalle, Schachthalle und Fördergerüst.

Für

die Maschinen in den Oberharzer Gruben wurden 6,4 bar Druck benötigt,

entsprechend waren die Leitungslängen ausgelegt. Die Hydrokompressorentechnik

ist ein kostengünstiges und zugleich technisch sicheres, umweltfreundliches

und nahezu wartungsfreies Verfahren, zudem ohne wesentlichen Einsatz von

Mechanik. Der Wirkungsgrad dieser Technik ist entsprechend hoch. Der Vorteil

der Drucklufterzeugung in Hydrokompressoren gegenüber Kolbenkompressoren

besteht zudem darin, dass die Luft frei von Schmierölen und Wasserdampf

ist. Bei der Expansion erfolgt keine Eisbildung. Für

die Maschinen in den Oberharzer Gruben wurden 6,4 bar Druck benötigt,

entsprechend waren die Leitungslängen ausgelegt. Die Hydrokompressorentechnik

ist ein kostengünstiges und zugleich technisch sicheres, umweltfreundliches

und nahezu wartungsfreies Verfahren, zudem ohne wesentlichen Einsatz von

Mechanik. Der Wirkungsgrad dieser Technik ist entsprechend hoch. Der Vorteil

der Drucklufterzeugung in Hydrokompressoren gegenüber Kolbenkompressoren

besteht zudem darin, dass die Luft frei von Schmierölen und Wasserdampf

ist. Bei der Expansion erfolgt keine Eisbildung.

Der Turm:

Mit

dem 1912/13 auf dem Knesebeck-Schacht erbauten Hydrokompressor verfügt

das Bergbaumuseum Bad Grund heute noch über die vermutlich einzige

noch erhaltene Anlage dieser Art. Der bis 1977 betriebene Kompressor hatte

eine Druckluft-Kapazität von ca. 660m³/h. Mit

dem 1912/13 auf dem Knesebeck-Schacht erbauten Hydrokompressor verfügt

das Bergbaumuseum Bad Grund heute noch über die vermutlich einzige

noch erhaltene Anlage dieser Art. Der bis 1977 betriebene Kompressor hatte

eine Druckluft-Kapazität von ca. 660m³/h.

Beim

Bau mußte zusätzlich ein über 45 m hoher Turm errichtet

werden, um eine optimale Fallhöhe von über 100 m zu erreichen.

Die Errichtung eines derartigen Turmes war einzig am Knesebeck-Schacht

notwendig, da sich die Schachtanlage an einem Berghang befindet und das

Wasser von einem Bassin auf dem Berg zu einem Punkt ca. 40 m senkrecht

über dem Schacht gelangen mußte. Dies war nur mit einer weiteren

kommunizierenden Röhre, die von einem Gitterturm gehalten wurde, möglich.

Das Wasser wurde somit durch seine eigene Kraft auf den Hydroturm gedrückt,

um von dort senkrecht in die Tiefe zu stürzen. Beim

Bau mußte zusätzlich ein über 45 m hoher Turm errichtet

werden, um eine optimale Fallhöhe von über 100 m zu erreichen.

Die Errichtung eines derartigen Turmes war einzig am Knesebeck-Schacht

notwendig, da sich die Schachtanlage an einem Berghang befindet und das

Wasser von einem Bassin auf dem Berg zu einem Punkt ca. 40 m senkrecht

über dem Schacht gelangen mußte. Dies war nur mit einer weiteren

kommunizierenden Röhre, die von einem Gitterturm gehalten wurde, möglich.

Das Wasser wurde somit durch seine eigene Kraft auf den Hydroturm gedrückt,

um von dort senkrecht in die Tiefe zu stürzen.

Der

Hydrokompressorenturm am Knesebeck-Schacht ist daher in der deutschen Bergbaulandschaft

ein einzigartiges Denkmal. Der

Hydrokompressorenturm am Knesebeck-Schacht ist daher in der deutschen Bergbaulandschaft

ein einzigartiges Denkmal.

Schauen

Sie sich die interessante Darstellung des Hydrokompressor-Prinzips an!

|

|